吸塑工艺技术详解

来源:四会市澳威包装材料有限公司 日期:2021-03-30 点击:1679

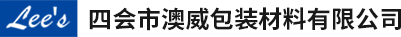

通过对吸塑设备的不断改进,完善了吸塑温度控制和传动方式的技术问题。解决了高压高精度吸塑制品的加工技术,包括不同塑料材料和厚板材料的加工问题。以下是对吸塑工艺及相关技术的简要介绍。

吸塑成型原理及设备,也就是所谓的真空吸塑成型工艺。它是一种利用热塑性片材制造塑料外壳制品的热成型加工方法。将塑料片材切割成一定尺寸,加热软化后,使塑料板变形,贴在特定的模具上,冷却、修边、完成吸塑制品的加工过程。在加工过程中,将塑料片加热,然后排出塑料片与模具之间的空气,产生真空和压差,使塑料片附着在模具的成型面上。然后,在冷却和成型塑料片材后,将其切割并修剪成所需的单一产品。